Der umgebaute RJX Rotorkopf macht mir langsam Sorgen. Die DFC Gelenke machen bei extremen Manövern nicht mehr so richtig mit und verzerren die Steuerbefehle die von der Taumelscheibe kommen zu sehr. Das Material wird langsam alt und bekommt die ersten sichtbaren Macken. Vor einiger Zeit bekamen die Anlenkgestänge ein Upgrade von M2 auf M2,5 um stabilere Kugelpfannen einsetzen zu können, dabei haben die DFC Gelenke deutlich an Wandstärke eingebüßt was langsam durch die starken Biegebelastungen in den kritischen Bereich kommt. Um einen Bruch zu vermeiden und vor allem mehr Präzision zu erreichen wird jetzt ein völlig neuer Rotorkopf gebaut...

Die Kriterien für den neuen Rotorkopf sind:

- bestmögliche Präzision,

- ein definiertes Schlaggelenk,

- variable Dämpfung,

- extreme Robustheit

- und einfach passend zum Rest des Helis... custom made! ;)

Ursprünglich wollte ich eine Konstruktion ähnlich wie im Banshee 700 mit 2 im Zentralstück eingeschraubten Blattlagerwellen und Dämpfung des Zentralstücks auf der Hauptrotorwelle. Es scheiterte ganz schlicht und einfach an den zu kleinen Abmessungen in dieser Klasse. Es gibt einfach nicht genug Material um die sehr hoch belasteten Blattlagerwellen sicher im Zentralstück zu befestigen. Die einzige Alternative die ein definiertes Schlaggelenk anbietet ist das Konzept vom TDR Rotorkopf. Hier kann ich wieder eine durchgängige Blattlagerwelle einsetzen die nicht mit der gesamten Gewalt am Material des Zentralstück reißt.

Das Material meiner Wahl ist ein extrem hochfestes Aluminium aus der Luft und Raumfahrt mit der Bezeichnung ISO AlZnMgCu1,5 oder EN AW 7075.

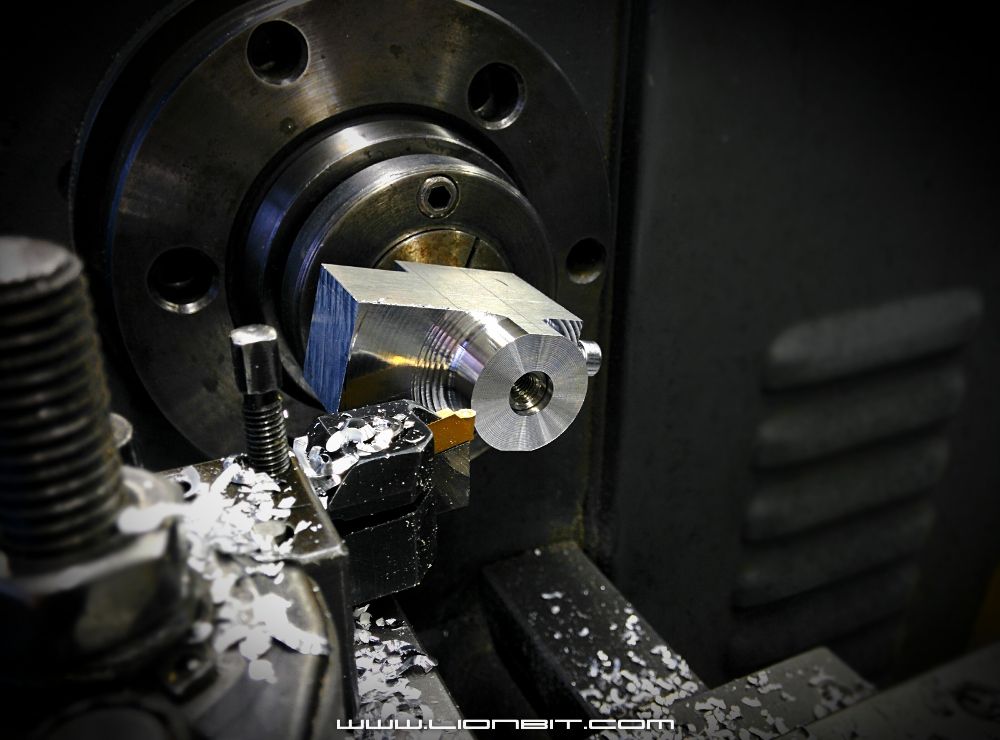

Los gehts! Jetzt fliegen Spähne!

Aus einem Stück Aluminium fräste ich zuerst die grobe Kontur bzw. einen Rohling und bohrte eine Passung um später mit maximaler Präzision weiter arbeiten zu können. Das Zentralstück muss absolut im rechten Winkel gefertigt werden denn von da aus darf keine Unwucht oder gar eine schiefe Rotorebene entstehen. Als Ziel habe ich mir für jedes Maß +/-0,01mm Toleranz vorgenommen... Maximal.

Aus einem Stück Aluminium fräste ich zuerst die grobe Kontur bzw. einen Rohling und bohrte eine Passung um später mit maximaler Präzision weiter arbeiten zu können. Das Zentralstück muss absolut im rechten Winkel gefertigt werden denn von da aus darf keine Unwucht oder gar eine schiefe Rotorebene entstehen. Als Ziel habe ich mir für jedes Maß +/-0,01mm Toleranz vorgenommen... Maximal.

Der Rohling wurde auf eine harte Starrwelle gesteckt, mit einer Schraube gegen verdrehen gesichert und in der Drehmaschine eingespannt um die erste Seite des Zentralstücks zu bearbeiten. Der grobe Rohling wird so langsam verfeinert und bekommt an einer wichtigen Stelle auch einen schönen, großen Radius (R1,5) um keine Bruchkanten wie am TDR Zentralstück zu riskieren. Auf diese Weise ist auch sichergestellt dass die Achse der Blattlagerwelle absolut im rechten Winkel zum restlichem Gehäuse ist.

Der Rohling wurde auf eine harte Starrwelle gesteckt, mit einer Schraube gegen verdrehen gesichert und in der Drehmaschine eingespannt um die erste Seite des Zentralstücks zu bearbeiten. Der grobe Rohling wird so langsam verfeinert und bekommt an einer wichtigen Stelle auch einen schönen, großen Radius (R1,5) um keine Bruchkanten wie am TDR Zentralstück zu riskieren. Auf diese Weise ist auch sichergestellt dass die Achse der Blattlagerwelle absolut im rechten Winkel zum restlichem Gehäuse ist.

So sieht das Ergebnis bisher aus. Das gute Stück ist noch sehr massiv und schwer, es steht noch eine ganze Menge Arbeit an...

So sieht das Ergebnis bisher aus. Das gute Stück ist noch sehr massiv und schwer, es steht noch eine ganze Menge Arbeit an...

Die zweite Seite wird genau so bearbeitet und die ersten Maße sind dann zu beachten. Es macht wirklich Spaß mit so einem edlen Material zu arbeiten, es beeindruckte mich schon beim Gewinde Bohren als mir beinahe ein M4 Gewindebohrer abgebrochen ist weil das Material so wahnsinnig fest ist :)

Nachdem beide Seiten abgedreht wurden ging es dann mit dem Innenleben weiter. Als Dämpfung setze ich eine Delrin/O-Ring Kombination ein mit der ich 3 Dämpfungsstufen zur Auswahl habe. Je nach dem ob nur ein O-Ring innen oder außen oder beide O-Ringe eingesetzt werden. Das Ausdrehen des Zentralstücks geschah auf die selbe Art wie vorher und ist immer noch exakt im rechten Winkel zum "Fuß" des Zentralstücks.

Nachdem beide Seiten abgedreht wurden ging es dann mit dem Innenleben weiter. Als Dämpfung setze ich eine Delrin/O-Ring Kombination ein mit der ich 3 Dämpfungsstufen zur Auswahl habe. Je nach dem ob nur ein O-Ring innen oder außen oder beide O-Ringe eingesetzt werden. Das Ausdrehen des Zentralstücks geschah auf die selbe Art wie vorher und ist immer noch exakt im rechten Winkel zum "Fuß" des Zentralstücks.

Erste Anprobe der Blattlagerwelle und Dämpfer :)

Erste Anprobe der Blattlagerwelle und Dämpfer :)

Langsam bekommt das Zentralstück ein "Gesicht" und sieht auch nach Zentralstück aus! Die Dämpfung scheint mit allen 4 O-Ringen schön straff zu sitzen, mit 2 O-Ringen wird sie schon merklich weicher, es passt also schon ganz gut. Eigentlich könnte man es ja schon so lassen aber ich bestehe auf ein definiertes Schlaggelenk und es fehlt jetzt nur noch eine Wippe in der Mitte der Blattlagerwelle. Die Wippe wird am Zentralstück kugelgelagert und weil das ganze auch noch sehr robust werden soll, sehr eng im Zentralstück geführt. Sollte es mal zum Crash kommen, dürfen die Kugellager und die relativ dünnwandige Wippe nicht gleich zerbröseln sondern vom Zentralstück, das sowieso extrem stabil sein wird, gestützt und geschützt werden. Dazu gleich mehr...

Die Wippe ist nur 0,1mm dünner als die Bohrung in der sie ihre Arbeit erledigen wird. Sollte es einmal krachen, wird die Energie nicht nur auf die recht dünnen Achsen und Lager abgeleitet sondern auch auf ihren gesamten Körper. Damit ist die Wippe robust genug.

Die Wippe ist nur 0,1mm dünner als die Bohrung in der sie ihre Arbeit erledigen wird. Sollte es einmal krachen, wird die Energie nicht nur auf die recht dünnen Achsen und Lager abgeleitet sondern auch auf ihren gesamten Körper. Damit ist die Wippe robust genug.

Die oberflächengehärtete 6mm Blattlagerwelle mit Dämpfern, Nadelhülsen 6x10x9 (HK0609) und Drucklagern.

Die oberflächengehärtete 6mm Blattlagerwelle mit Dämpfern, Nadelhülsen 6x10x9 (HK0609) und Drucklagern.

Ich hoffe die Lösung mit Nadellagern wird endlich robuster als mit herkömmlichen Rillenkugellagern. Ein weiterer Vorteil ist die Ersparnis am Außendurchmesser der Lagerung. Es bleibt etwas mehr Material im Blatthalter übrig was auch ihn um einiges robuster macht.

Damit ist das Zentralstück fertig und fast einsatzbereit. Es fehlen noch die Gewinde für die Scherarme, die ich erst dann fertig mache wenn auch die Taumelscheibenmitnehmer komplett sind.

Damit ist das Zentralstück fertig und fast einsatzbereit. Es fehlen noch die Gewinde für die Scherarme, die ich erst dann fertig mache wenn auch die Taumelscheibenmitnehmer komplett sind.

Was fehlt noch? Ach ja... die Blatthalter! Dazu gibt es bald mehr.