Es ist schon Licht am Ende des Tunnels zu sehen! Die 2,5mm Vollcarbon Platten lagen schon eine Weile hier herum und warteten auf die Bearbeitung. Da ich schon eine Weile auf die untere Lagerplatte warten musste, die das Heckrotorgetriebe bilden soll und ich hier nicht weiter komme habe ich mich für die Carbonbearbeitung entschieden obwohl das auf der Checkliste erst später drann wäre...

Neues Werkzeug

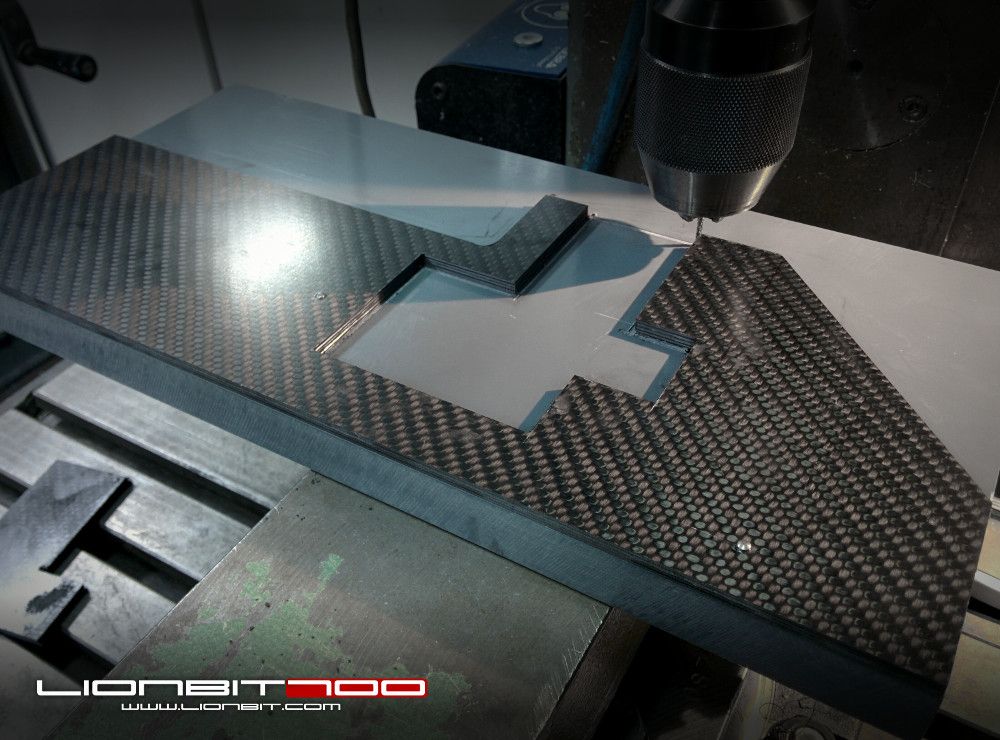

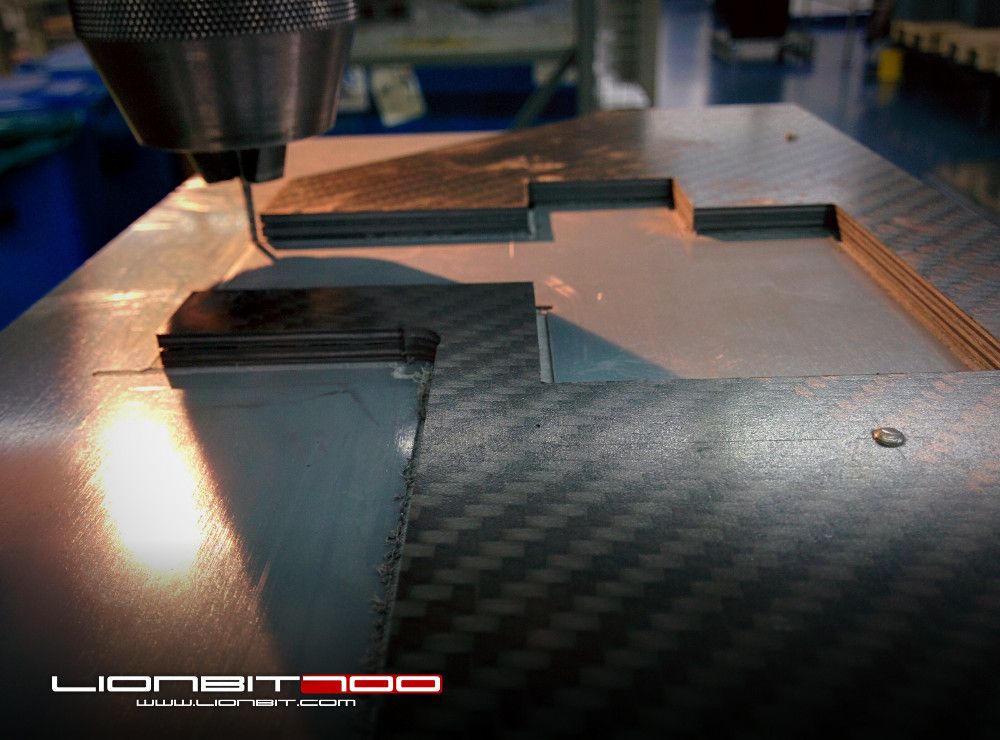

Vor 2 Jahren, als ich den LionBit465 gebaut habe, fräste ich die Carbonplatten mit dem Dremel Trio und den Dremel Carbid Fräser. Das war zwar machbar aber die Bearbeitung mit diesem Fräser war nicht gerade leicht. Dieses mal suchte ich mir einen Diamantverzahnten Vollhartmetall Router aus der allerdings nicht in die Dremel Trio Spannzange passt. Also versuchte ich mein Glück auf einer konventionellen Fräsmaschine die aber nur knappe 2000rpm anstatt 20.000rpm auf die Spindel bringt. Egal, probieren geht über Studieren und so stellte ich fest, es geht auch so sehr gut :-) Die Schnittkanten waren sehr sauber, keine Delamination des Carbons, keine Spreisel. Also fertigte ich mir eine Fräsunterlage aus Kunststoff an, bohrte wieder 2 Löcher in die Platten und verstiftete die beiden Platten mit der Fräsunterlage damit nichts verrutscht und beide Platten 100% identisch werden.

Chassis Oberteil

Der erste Testschnitt mit dem neuen Carbonrouter war die Schräge. Der Schnitt war sauber und ging erstaunlich leicht durch das insgesamt 5mm dicke Carbon. Als nächstes machte ich mich an den Ausschnitt für die Servos und das Hauptgetriebe. Danach ging es weiter mit Freilaufebene, Motorausschnitt, Heckausschnitt und der vorderen Schräge wo später der Motorregler montiert wird.Danach folgten noch alle Bohrungen und Langlöcher für die Motorplatte.

Der erste Testschnitt mit dem neuen Carbonrouter war die Schräge. Der Schnitt war sauber und ging erstaunlich leicht durch das insgesamt 5mm dicke Carbon. Als nächstes machte ich mich an den Ausschnitt für die Servos und das Hauptgetriebe. Danach ging es weiter mit Freilaufebene, Motorausschnitt, Heckausschnitt und der vorderen Schräge wo später der Motorregler montiert wird.Danach folgten noch alle Bohrungen und Langlöcher für die Motorplatte.

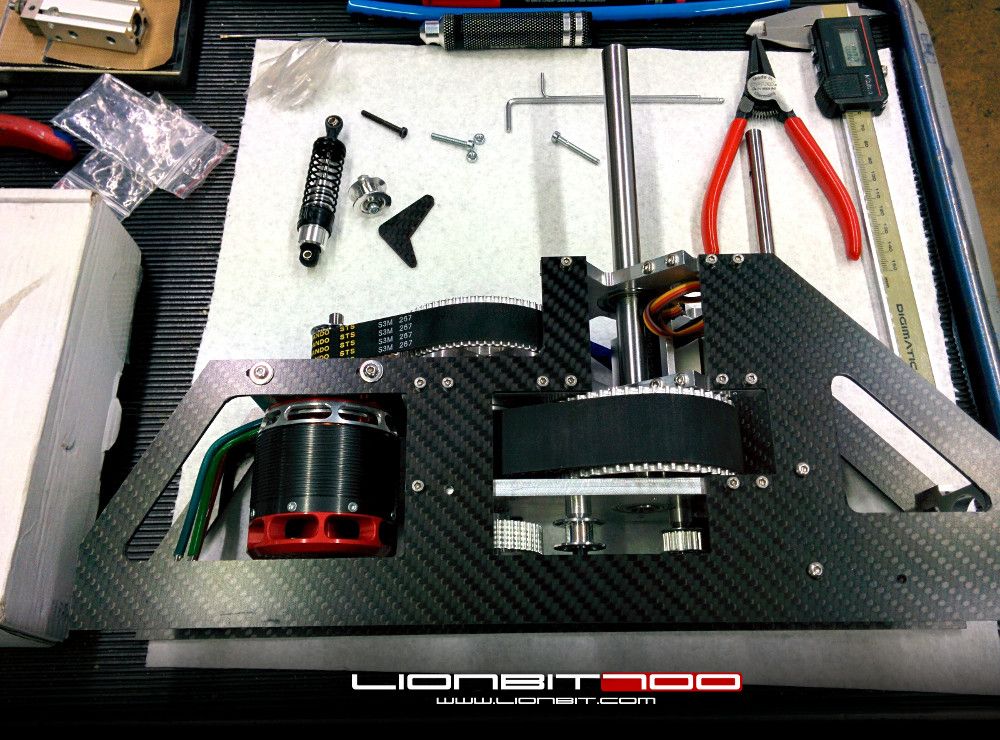

2 Tage haben die Fräsarbeiten in Anspruch genommen und kaum war das Chassis gefräst musste es natürlich montiert werden :-) Hier fehlt noch immer die untere Getriebeplatte die ich aber an diesem Tag nach 3 langen Monaten Wartezeit endlich in meine Händen halten durfte!

2 Tage haben die Fräsarbeiten in Anspruch genommen und kaum war das Chassis gefräst musste es natürlich montiert werden :-) Hier fehlt noch immer die untere Getriebeplatte die ich aber an diesem Tag nach 3 langen Monaten Wartezeit endlich in meine Händen halten durfte!

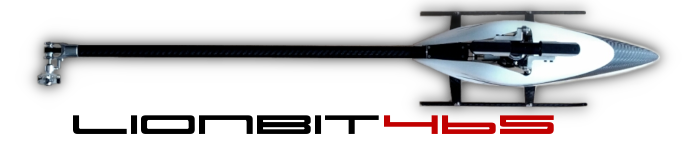

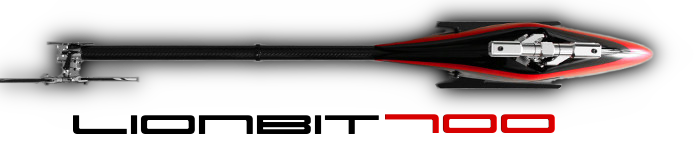

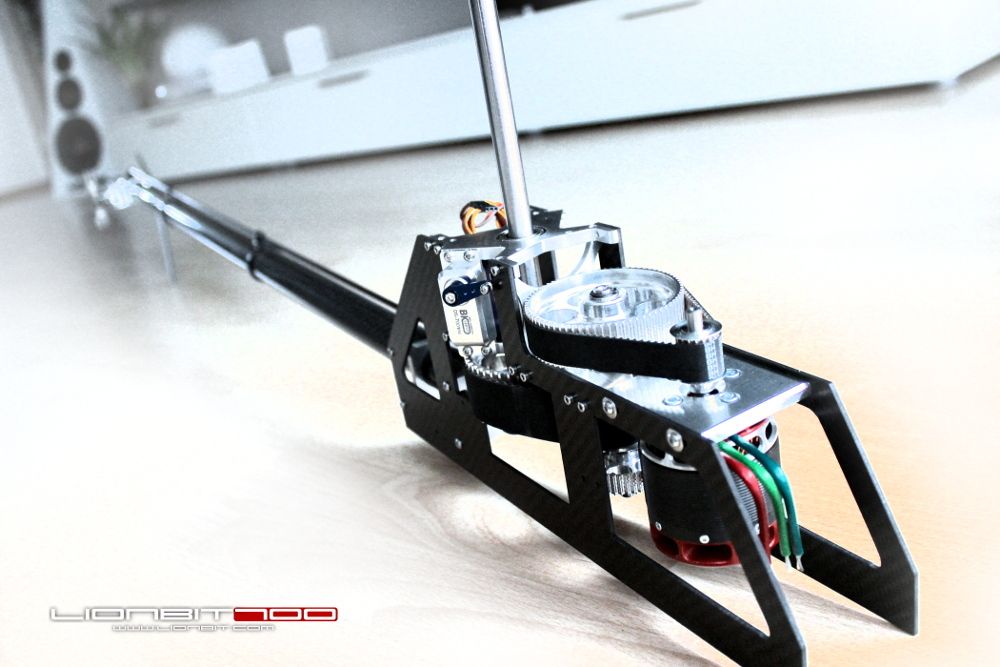

Zuhause probierte ich auch noch den fertigen Heckausleger an und so sah das ganze aus:

Zuhause probierte ich auch noch den fertigen Heckausleger an und so sah das ganze aus:

Das Heckrohr ist auf diesem Foto noch etwas zu lang, ich bestellte einen Meter weil ich noch nicht wusste wie lang es am Ende wird. Mittlerweile habe ich die Länge angepasst und der Heckriemen erreicht jetzt das Heckantriebsrad und hat noch etwas "Spiel" für die Umlenkrollen und eine Spannrolle. Dazu später mehr...

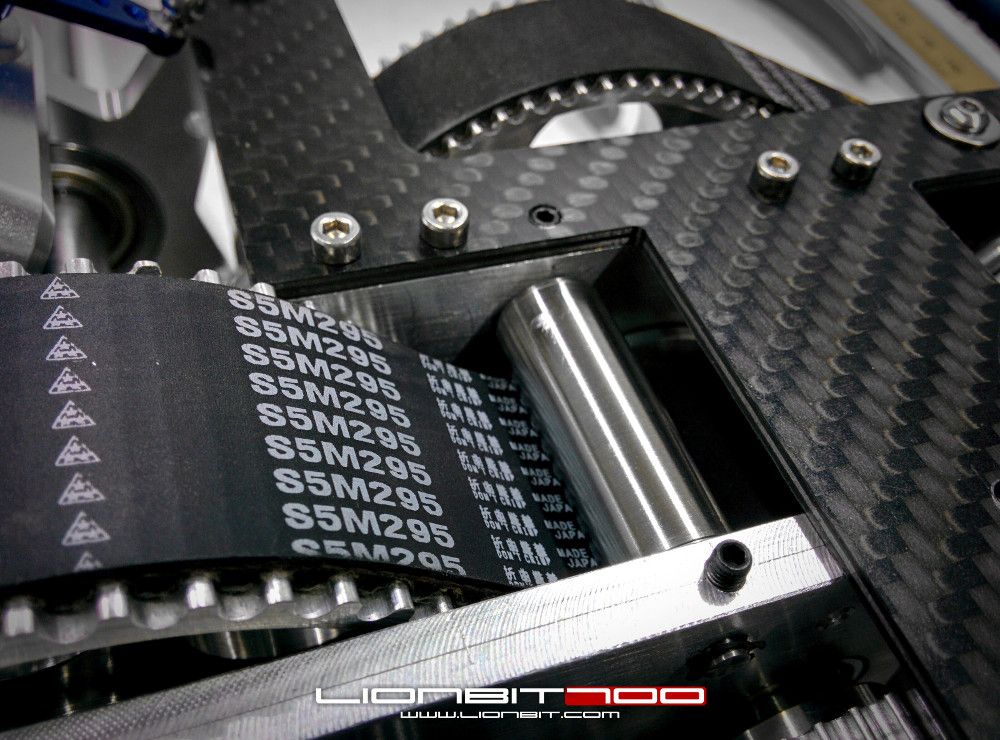

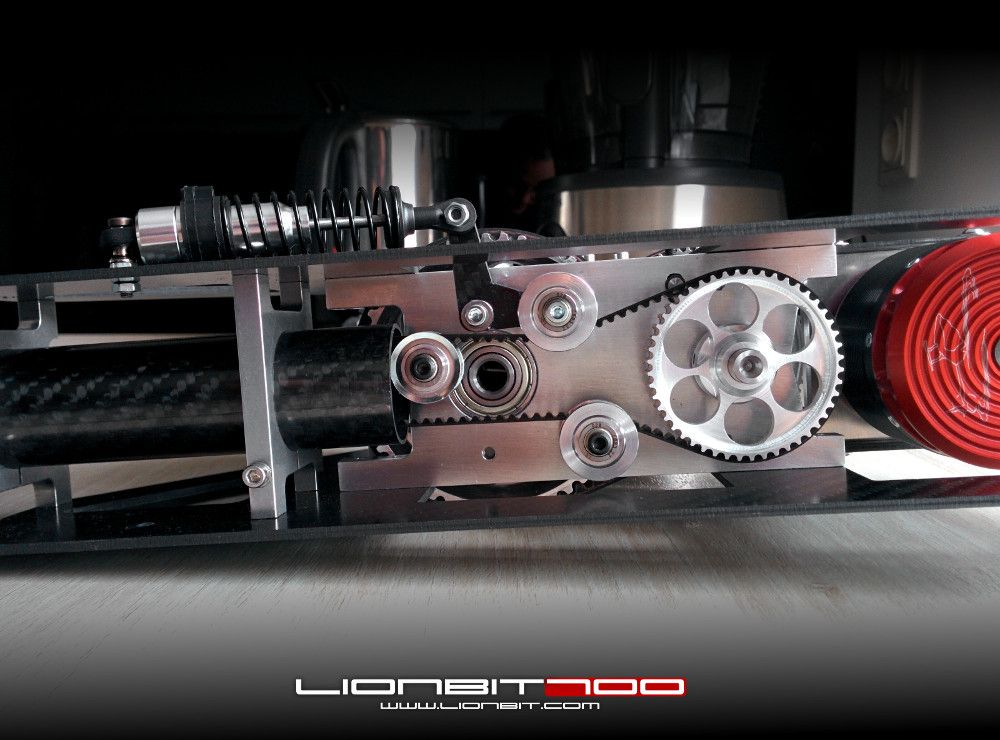

Ein Wichtiges Teil des Hauptgertiebes ist die Spannrolle für den Hauptzahnriemen. Dieses Kapitel ist mit der Ankunft der unteren Lagerplatte nun endlich abgeschlossen. Diese Spannrolle sorgt nicht nur für die nötige Spannung des Zahnriemens, sie sorgt vor allem für einen zusätzlichen Zahn des Zahnriemens der im Eingriff ist und erhöht somit die Leistungsübertragung der 2. Getriebestufe.

Heckrotorgetriebe

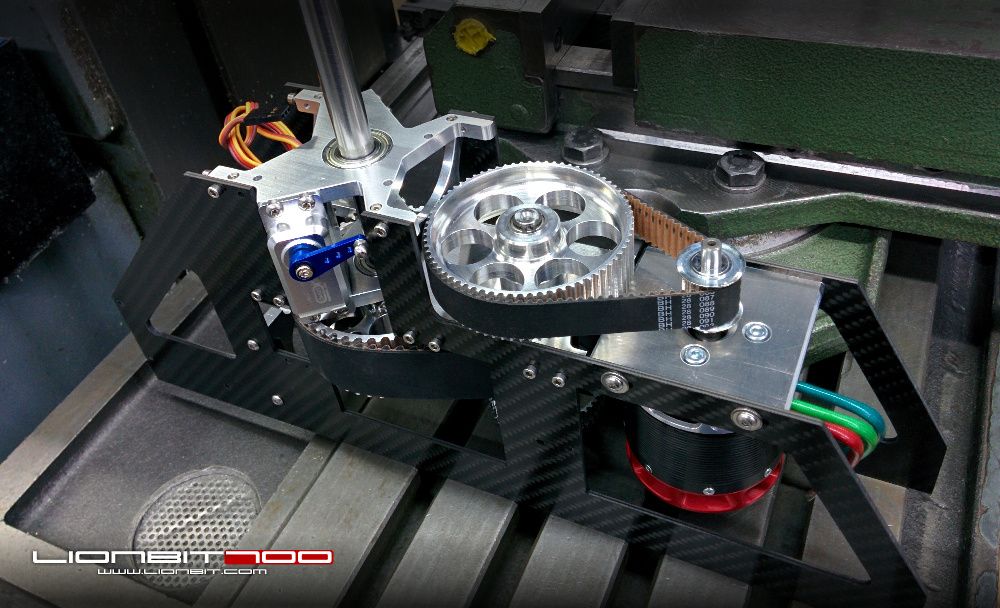

Wie schon erwähnt, bekam ich endlich die untere Lagerplatte und konnte mit dem Heckrotorgetriebe beginnen. Hier musste ich erst probieren denn dafür habe ich in CAD keine Maße. einen Zahnriemen kann ich in FreeCAD leider nicht zeichnen oder gar simulieren also bleibt mir nur eine ganz einfache Methode. Zahnriemen einfädeln und die Führungsrollen hin halten und die Mitte markieren bevor das Gewinde in die Platte gebohrt werden kann.

Nachdem die Markierungen gesetzt waren bohrte ich die Gewinde in die Platte und montierte die ersten Führungsrollen.

Nachdem die Markierungen gesetzt waren bohrte ich die Gewinde in die Platte und montierte die ersten Führungsrollen.

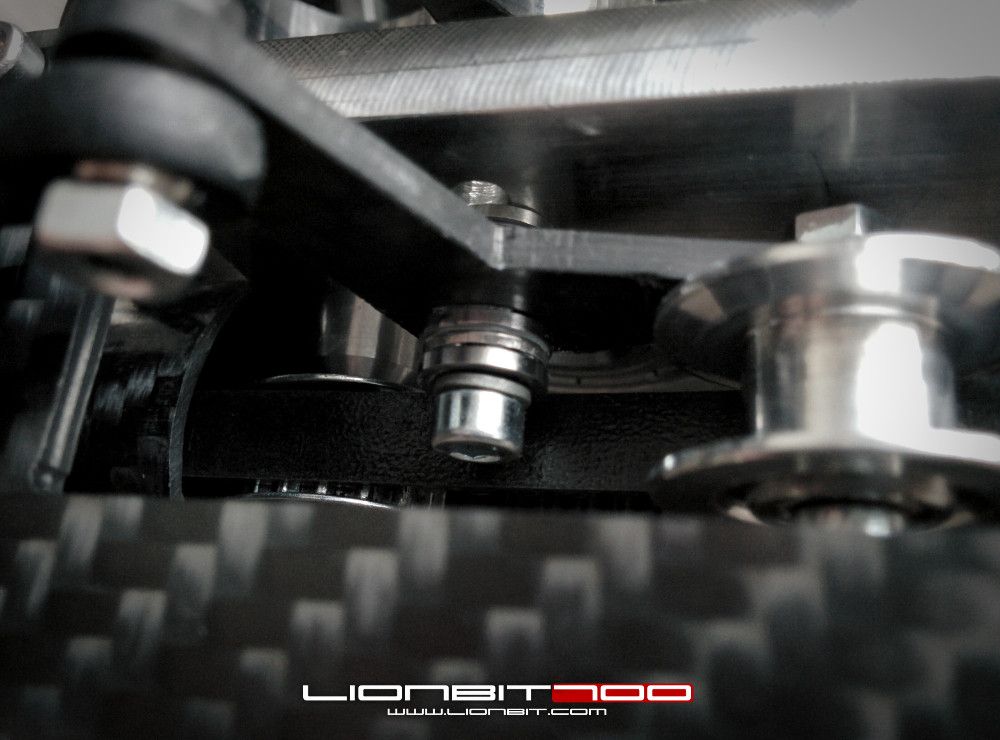

Aus einem Reststück Carbon fertigte ich einen Umlenkhebel an der eine Spann- und Führungsrolle per Öldruckstossdämpfer an den Heckriemen pressen soll. Damit soll der sehr lange Zahnriemen in allen Leistungsbereichen ruhig gehalten werden und einen sicheren Lauf garantieren. Ein "klingeln" oder gar überspringen des Heckriemens in extremen Situationen sollte dadurch eliminiert werden. Zumindest hoffe ich es...

Der extrem leichte Umlenkhebel mit einer sehr leichten Spannrolle sollte durch die minimale Masse sehr schnell reagieren können und keine Vibration oder ein Aufschaukeln verursachen. Gelagert wurde er zwischen 2 kleine Drucklager was ihn spielfrei und leichtgängig macht.

Der extrem leichte Umlenkhebel mit einer sehr leichten Spannrolle sollte durch die minimale Masse sehr schnell reagieren können und keine Vibration oder ein Aufschaukeln verursachen. Gelagert wurde er zwischen 2 kleine Drucklager was ihn spielfrei und leichtgängig macht.

So sieht das fertige Heckrotorgetriebe nun aus. Das Heckrohr hat noch etwas Reserve in der Länge damit ich eventuell ein kleineres Antriebsrad montieren kann wenn die 1:5,5 Übersetzung doch zu groß sein sollte oder der Heli für ein SpeedSetup angepasst wird. Mal sehen wie das funktionieren wird, ich bin auf jeden Fall schon sehr gespannt :-) Einen Testlauf habe ich schon gemacht aber ohne Rotorkopf und nur mit einem 3S-Antrieb da der YGE-160-HVK Regler noch nicht angekommen ist. Damit wollte ich das gesamte Getriebe auf Rundlauf und eventuelle Wärmeentwicklung testen... Test bestanden :-)

So sieht das fertige Heckrotorgetriebe nun aus. Das Heckrohr hat noch etwas Reserve in der Länge damit ich eventuell ein kleineres Antriebsrad montieren kann wenn die 1:5,5 Übersetzung doch zu groß sein sollte oder der Heli für ein SpeedSetup angepasst wird. Mal sehen wie das funktionieren wird, ich bin auf jeden Fall schon sehr gespannt :-) Einen Testlauf habe ich schon gemacht aber ohne Rotorkopf und nur mit einem 3S-Antrieb da der YGE-160-HVK Regler noch nicht angekommen ist. Damit wollte ich das gesamte Getriebe auf Rundlauf und eventuelle Wärmeentwicklung testen... Test bestanden :-)

Der nächste Schritt wird wieder aufwändiger. Auf der Checkliste steht jetzt der Hauptrotorkopf...